Реферат: Получение оксидов урана

Реферат: Получение оксидов урана

![]()

![]()

|

![]()

UO3

UO3

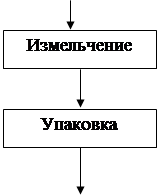

Рис. 1. Схема получения триоксида урана из уранилнитрата

Следует отметить, что при низких температурах (200 – 450°С) получается более реакционноспособный триоксид урана, легко превращаемый в диоксид и тетрафторид урана, поэтому процесс термической диссоциации уранилнитрата проводят при температурах, не превышающих 400 – 450°С.

В настоящее время процесс осуществляется в печах кипящего слоя. Упаренный до 70 – 100% гексагидрат уранилнитрата впрыскивается форсунками в печь кипящего слоя, который создается на основе гранул UO3 под действием воздушного дутья. Аппарат обогревают с помощью внешнего источника. Удаление триоксида урана из кипящего слоя осуществляется по переливным трубам. Отходящие газы фильтруют через металлокерамический фильтр. Оксиды азота улавливают и иногда утилизируют для получения азотной кислоты. Эти пары могут быть также абсорбированы и вновь возвращены в процесс в виде водного раствора азотной кислоты.

Остаточное содержание в триоксиде урана воды и нитрат-иона определяется, главным образом, температурой кипящего слоя; в интервале температур 300 – 450°С содержание воды и нитрат-иона в триоксиде урана практически не изменяется и составляет соответственно 0,1 – 0,2% и 0,4 – 0,5%.

Процесс денитрации в аппаратах псевдоожиженного слоя характеризуется отсутствием местных перегревов, высокой скоростью термической диссоциации вследствие высокой теплопроводности кипящего слоя, а также хорошей регулируемостью процесса. К другим достоинствам процесса относятся невысокая коррозия аппарата, отсутствие загрязнений продуктов, сравнительная дешевизна операции.

Получение оксидов урана из диураната аммония

Диуранат аммония (NH4)2U2O7 – один из распространенных промышленных продуктов уранового производства. Ценность его для производства оксидов урана состоит прежде всего в том, что он не содержит в своем составе нелетучих компонентов, кроме урана. Достоинства диураната аммония как осадителя:

· простота получения аммиачным осаждением практически из любого раствора урансодержащего раствора;

· полнота перехода урана в осадок при таком осаждении;

· сравнительно низкая стоимость и недефицитность аммиака;

· возможность регенерации аммиака при прокаливании диураната аммония;

· получение сбросных по урану маточных растворов.

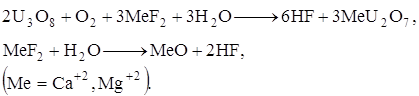

В зависимости от температуры прокаливания диуранат аммония может быть переведен либо в триоксид урана, либо в закись-окись урана. В первом случае процесс протекает по уравнению:

При более высоких температурах термическая диссоциация диураната аммония сопряжена с образованием закиси-окиси урана по реакции:

Состав закиси-окиси урана колеблется в зависимости от условий, и под U3O8 подразумевают продукт состава UO2,61 – UO2,64. Глубокая сушка диураната аммония – пастообразного капиллярно-пористого материала – довольно сложна, поэтому на прокаливание обычно поступает влажный продукт. Удаление воды и аммиака из продукта в зависимости от температуры приводится в таблице 3.

Таблица 3. Влияние температуры прокаливания диураната аммония

на остаточное содержание аммиака и воды

|

Температура прокаливания, °С |

Остаточное содержание компонентов, % | |

|

NH3 |

H2O |

|

| 200 | 1,4 – 1,7 | 4,9 – 5,4 |

| 300 | 0,3 – 0,5 | 0,9 – 1,4 |

| 400 | 0,01 – 0,03 | 0,2 – 0,3 |

| 600 | Не обнаружен | 0,06 |

| 800 | Не обнаружен | Не обнаружен |

Как видно из таблицы, уже при температуре 400°С аммиак удаляется практически полностью, вода – в большей части. Прокаливание диураната аммония при 600°С связано с полным удалением аммиака и воды; однако в этих условиях уже протекает разложение триоксида урана на закись-окись урана и кислород.

При соблюдении некоторых условий вместо получения закиси-окиси в результате диссоциации аммиака 2NH3 ® N2 + 3H2 возможно и более глубокое восстановление урана до UO2+x, для чего достаточно трети аммиака, имеющегося в диуранате аммония. Полноте реакции способствует предварительное удаление влаги из соли, циркуляция газов из печи с их возвратом после удаления влаги, температура 750 – 800°С.

В некоторых случаях прокаливание диураната аммония может быть связано с эффективной очисткой урана, например, от иона фтора. Этот процесс имеет большое значение при переработке флюоритовых и фосфоритно-апатитовых урановых руд, а также в переделе продуктов газодиффузионного производства и шлаков восстановительной плавки урана. Диуранат аммония, полученный из растворов, содержащих ион фтора, всегда загрязнен им. Это загрязнение может быть вызвано как осаждением труднорастворимых фторидов кальция и магния, так и сорбцией растворимых солей плавиковой кислоты. Наличие иона фтора в диуранате аммония может привести к значительной коррозии аппаратов последующих химико-технологических переделов.

|

При прокаливании диураната аммония, содержащего ион фтора, протекают следующие реакции:

|

(сорбированный фторид аммония разлагается и улетучивается в виде фтористого водорода и аммиака). До температур примерно 700°С фтор практически не удаляется; заметное его отщепление происходит при температуре 900°С. При более высоких температурах (порядка 950 - 1000°С) фтор может быть удален почти количественно. Проведение процесса в кипящем слое связано с резким увеличением эффективности удаления иона фтора.

Получение оксидов урана из его пероксидов

Для получения оксидов урана методом прокаливания может быть использован пероксид урана UO4 . 2H2O, получающийся на одной из конечных стадий аффинажа урана и не содержащий нелетучих компонентов, кроме урана. При температуре около 400°С разложение пероксида на воздухе протекает по реакции

с образованием триоксида урана. Повышение температуры до 400 – 600°С связано с разложением пероксида урана или полученного из него триоксида урана до закиси-окиси урана по реакции:

Так же, как и при прокаливании диураната аммония, примеси в большинстве своем концентрируются в оксидах урана. Количественно удаляются лишь вода, кислород и азот в результате сорбированного из азотнокислого раствора иона NO3-.

Размеры частиц, а следовательно, удельная поверхность и реакционная способность получаемых оксидов зависят от условий прокаливания. Оптимальной температурой процесса принято считать 400 – 450°С.

Получение оксидов урана из оксалата уранила

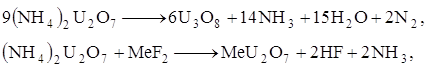

Оксиды урана могут быть получены при термической диссоциации оксалата уранила, который в интервале температур 120 – 210°С теряет свою кристаллизационную воду. При дальнейшем повышении температуры до

|

350°С идет образование триоксида урана:

При еще более высоких температурах 500 – 600°С разложение оксалата уранила в вакууме или инертной атмосфере сопровождается образованием диоксида урана, что обусловлено восстанавливающим действием оксида углерода:

Диоксид урана, полученный термической диссоциацией оксалата уранила, пирофорен, легко взаимодействует с газообразным фтористым водородом т плавиковой кислотой.

Получение оксидов урана из аммонийуранилтрикарбоната

Аммонийуранилтрикарбонат разлагается на воздухе при температуре 700 – 900°С с образованием закиси-окиси урана:

В этом же интервале температур, но в инертной атмосфере или под вакуумом разложение аммонийуранилтрикарбоната сопровождается образованием диоксида урана:

Роль восстановителя в данном случае играет диссоциирующий аммиак. Восстановление происходит вследствие диссоциации NH3. При соблюдении определенных условий удается получить диоксид урана состава UO2,05 – UO2,06, что удовлетворяет требованиям последующей операции гидрофторирования оксида для получения тетрафторида урана.

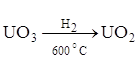

Восстановление высших оксидов урана до диоксида

Все рассмотренные методы получения оксидов урана давали в основном возможность получить высшие оксиды урана (триоксид и закись-окись урана). Для восстановления этих последних чаще всего используется водород или расщепленный аммиак при повышенных температурах. Прокаливание ниже 1000°С независимо от парциального давления кислорода приводит к образованию окисла урана состава UO2,61 – 2,64. Скорость отщепления кислорода от триоксида урана зависит от температуры (табл. 4). В течение всего процесса прокаливания эта скорость остается примерно постоянной. Следует отметить, что дальнейшее повышение температуры уже меньше сказывается на изменении скорости реакции, в связи с чем при производстве закиси-окиси урана поддерживают температуру около 800°С.

Таблица 4. Зависимость скорости отщепления кислорода

при прокаливании триоксида урана на воздухе от температуры

| Температура, °С |

Скорость отщепления кислорода, моль О2/моль U/мин |

| 500 | 0,007 |

| 590 | 0,031 |

| 640 | 0,086 |

| 800 | 0,192 |

Скорость реакции восстановления закиси-окиси урана водородом зависит прежде всего от температуры (табл. 5).

Таблица 5. Влияние температуры на скорость реакции

восстановления закиси-окиси урана водородом

| Температура, °С |

Скорость реакции восстановления, моль Н2/моль U/мин |

| 450 | 0,0021 |

| 470 | 0,0034 |

| 496 | 0,0067 |

| 525 | 0,0135 |

| 581 | 0,0320 |

| 597 | 0,0371 |

| 649 | 0,0467 |

| 705 | 0,0490 |

| 866 | 0,0473 |

Примечание. Реакция восстановления проведена при постоянном парциальном давлении водорода 400 мм рт. ст.; закись-окись урана получена ступенчатым прокаливанием пероксида урана при 250 –300°С до UO3 . 1/2H2O, а затем при 800°С до U3O8.

Начиная с температуры 650°С, скорость реакции больше не увеличивается, поэтому процесс восстановления закиси-окиси урана водородом целесообразно проводить в интервале температур 600 – 700°С, при этом парциальное давление водорода и степень восстановления закиси-окиси также оказывают влияние. С повышением парциального давления водорода скорость реакции восстановления закиси-окиси урана повышается, но сравнительно слабо, поэтому процесс проводится при давлении, близком к атмосферному.

Размер кристаллов закиси-окиси урана также влияет на скорость восстановления (табл. 6).

Таблица 6. Зависимость скорости восстановления закиси-окиси урана

водородом от среднего размера кристаллов

| Соединение, из которого получена закись-окись урана | Температура получения закиси-окиси урана, °С | Средний размер кристаллов, мкм |

Скорость восстановления закиси-окиси урана при 380°С, мольН2/мольU/мин. |

Скорость восстановления закиси-окиси урана при 545°С, моль Н2/мольU/мин. |

|

UO2C2O4 |

<650 | ~0,1 | 0,0023 | 0,036 |

|

(NH4)2U2O7 |

650 | ~0,3 | 0,0010 | 0,057 |

|

UO4 . 2H2O |

800 | ~0,5 | 0,0002 | 0,019 |

Примечание. Восстановление проведено при постоянном парциальном давлении водорода 400 мм рт. ст.

С уменьшением среднего размера кристаллов закиси-окиси урана возрастает скорость восстановления; только лишь для очень тонкодисперсных материалов, для которых характерно спекание частиц при повышенных температурах, этот эффект несколько смазывается.

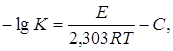

Для закиси-окиси урана, полученной при прокаливании триоксида урана в интервале температур 700 –800°С, реакция ее восстановления водородом имеет первый порядок и константа скорости реакции может быть вычислена по уравнению:

где К – константа скорости реакции, л/мин;

Е – энергия активации реакции, равная 34,2±2.3 ккал/моль;

R – газовая постоянная;

Т – абсолютная температура, К;

С – постоянная, равная 9,69±0,64.

Примеси оксидов металлов (Al2O3, Fe2O3, SiO2 и т. п.) уменьшают скорость восстановления закиси-окиси урана водородом. При восстановлении закиси окиси урана происходит некоторое измельчение порошка: полученный диоксид урана по размерам несколько меньше исходной закиси-окиси урана.

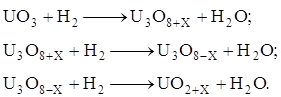

На основе рентгенографических данных установлено, что восстановление триоксида урана протекает в три основные стадии:

На первой стадии UO3 превращается в U3O8+X, имеющую ромбическую структуру и являющуюся верхним пределом области гомогенности U3O8. Вторая стадия протекает при гомогенном переходе от верхнего к нижнему пределу U3O8-X. На последней стадии происходит превращение в кубическую структуру UO2. Скорость восстановления на каждой из этих стадий различна и выражается своим кинетическим уравнением.

Для описания процесса восстановления оксидов урана водородом предложено несколько кинетических уравнений. Однако ни одно из них не является сколько-нибудь точным, так как процесс чрезвычайно сложен. В ходе него одна модификация вещества переходит в другую, изменяются природа и поверхность оксида и характер процесса.

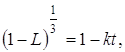

Несмотря на значительные расхождения и даже противоречивость имеющихся экспериментальных данных, процесс восстановления триоксида урана можно описать общим уравнением, используемым обычно для расчета аппаратов. Например, восстановление триоксида урана, полученного прокаливанием уранилнитрита, описывается довольно простым уравнением:

где L – степень превращения вещества;

К – постоянная, включающая константу скорости реакции;

T – продолжительность процесса.

Восстановление высших оксидов урана до диоксида может быть проведено также аммиаком. Технологическая целесообразность этого процесса обусловлена доступностью, взрывобезопасностью аммиака, а также удобством его транспортировки. Возможны два варианта процесса:

1. аммиак предварительно расщепляется и затем полученная азотно-водородная смесь подается на восстановление;

2. восстановление проводится непосредственно в токе аммиака.

Закономерности, рассмотренные для случая восстановления закиси-окиси и триоксида урана водородом, полностью сохраняются и для аммиака.

Аппаратурное оформление процессов

восстановления оксидов урана

Оборудование для восстановления оксидов урана постепенно совершенствовалось от самых примитивных до современных аппаратов. Вот краткий перечень основных аппаратов, в которых осуществляли процесс восстановления: лодочки, помещаемые в трубчатые неподвижные печи; вращающиеся барабанные печи с внешним подогревом; шнековые печи с наружным электронагревом; виброреакторы, где перемешивание и перемещение твердого материала производятся действием вибрации.

В настоящее время наиболее распространены аппараты кипящего слоя, высокопроизводительные и полностью автоматизированные. Применение этих аппаратов позволяет получать особо реакционноспособный диоксид урана, который на последующих стадиях может гидрофторироваться с малым избытком HF.

Преимущества аппаратов кипящего слоя видны из

сопоставления производительности реакторов различного типа (табл. 7), в которых

осуществляют процесс  .

.

Таблица 7. Характеристика реакторов различного типа

| Реактор |

l, м |

d, м |

h, м |

V, м3 |

Производительность, кг/ч |

|

Шнековый Виброреактор Кипящего слоя из двух труб |

6,7 4,5 2,0 |

0,41 0,6 0,355 |

__ 0,152 __ |

0,84 0,44 0,49 |

90,6 136 – 227 250 – 540 |

Представляет практический интерес возможность получения диоксида урана из соли в результате одной операции, т. е. Совмещение прокаливания и восстановления. Это возможно для диураната аммония и аммонийуранилтрикарбоната вследствие диссоциации аммиака.

Требования к качеству диоксида урана

К качеству получаемого диоксида урана предъявляют строгие требования, особенно если он предназначается для непосредственного использования в ТВЭЛах. Необходимо принимать эффективные меры по исключению возможности загрязнения диоксида урана продуктами коррозии аппаратуры и другими случайными источниками.

Характерный состав примесей, присутствующих в порошке диоксида урана, полученном из диураната аммония и предназначенном для использования в ядерных реакторах в качестве материала ТВЭЛов, приведен в таблице 8.

Таблица 8. Примеси в порошке диоксида урана,

используемом в качестве материалов ТВЭЛов

| Элемент |

Содержание примеси, млн-1 |

| Бор | 0,2 |

| Медь | 10 |

| Железо | 60 |

| Никель | 70 |

| Кремний | 50 |

| Свинец | 2 |

| Олово | 1 |

| Хром | 30 |

| Фтор | 100 – 300 |

ЛИТЕРАТУРА

1. Громов Б.В. Введение в химическую технологию урана. М.: Атомиздат, 1978. С. 228 – 240.

2. Несмеянов А.Н. Радиохимия. М.; Химия, 1978. С. 285 – 286, 290 – 299, 300.

3. Шевченко В.Б., Судариков Б.Н. Технология урана. М.; Госатомиздат, 1961. С. 243 – 258.